我们热爱发明和设计开发过程,看到概念结合在一起,通过原型的迭代工作,最终得到一个恰到好处的设计,满足所有的技术和美学要求。但你知道什么更好吗?看到你的设计在全面生产。

但设计漂亮并且工作良好,仅仅是成功的一半。对于大多数塑料零件,您需要将它设计为注塑成型,这是生产大量塑料零件最常见的低成本技术。(对于非常特殊的几何结构,零件很少使用CNC进行铣削,但通常每个零件的成本是CNC的50-100倍。)这有其自身的一套特定要求,有了下面的设计指南,您可以保持低的模具成本,并且仍然可以让您的设计看起来像以前一样漂亮。

但在我们进入如何调整注射成型之前的3D打印设计的细节,让我们先看看制造过程,注射成型是如何工作的?

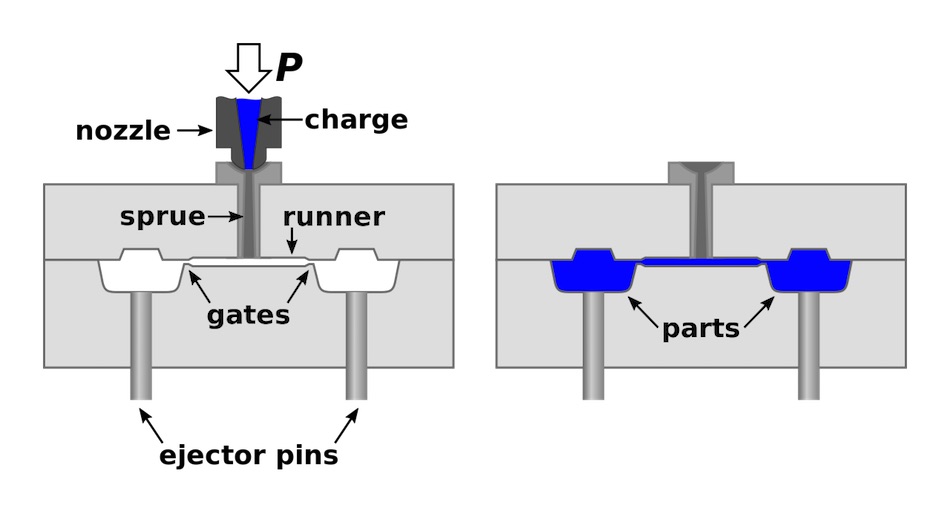

注塑成型基础

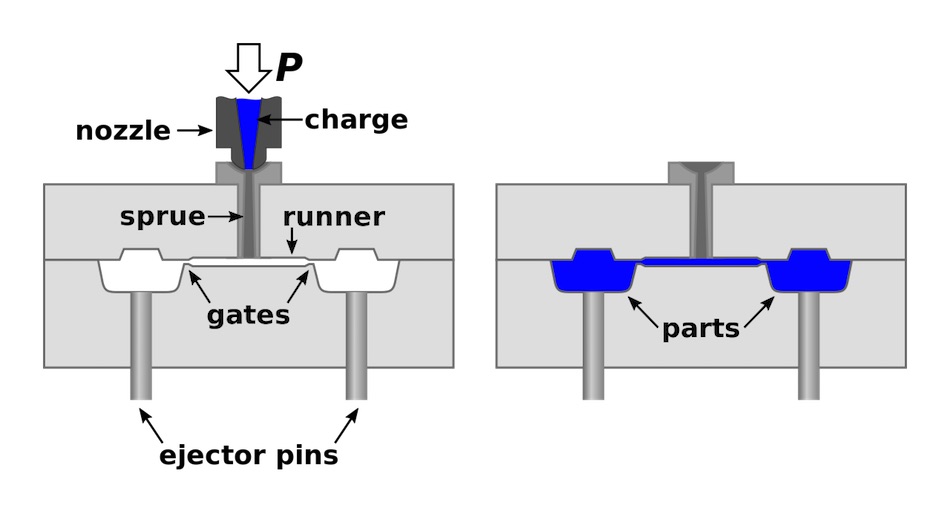

就其核心而言,注射成型是简单的:两个大的金属半模组合在一起,将塑料或橡胶材料注入它们形成的型腔中,所有的冷却,然后零件弹出,同时两半模再次分离。重复一万次,你就有了你的第一批零件准备好上市了。(术语快速说明:模具移动的方向称为“模具拉力”,而围绕两半相交部分的线称为“分型线”。)

实际上,它可能变得更复杂。一般来说,即使注射的塑料材料被熔化,它们也不会真正被加热:材料通过一个大螺旋钻被压入注射口(称为浇口)。当材料被压缩时,它加热并开始流入模具。

模具本身必须是被模制零件的“底片”,而且几何形状会变得相当复杂。如果你看一个非常简单的红色杯子,就是我们在大学里玩啤酒乒乓的那种,你可以看到杯子的内部是如何由一半模具的几何形状形成的,而外部是由另一半模具形成的。这就很简单了,你已经有一个大圆锥体从一边伸入另一边。

随着所生产的形状变得越来越复杂,模具也变得越来越复杂。想象一个简单的塑料咖啡杯,而不是经典的红色杯子。内部来自一个模具,外部来自另一个模具,但把手呢?

当两个模具在一条直线上无法形成零件几何图形时,模具将需要“动作”——滑动(从侧面进入的模具碎片)或螺钉(模具的一部分扭曲到位)。通过模具作用,可以形成非常复杂的形状,包括螺母和螺钉的螺纹。但这种多功能性是有代价的:简单的“直拉”模具和有动作的模具的价格通常相差10倍。

准备您的设计以方便成型

降低模具加工成本的最大原则是:避免咬边。咬边是指当几何体的一部分位于另一部分之下时,当该几何体的某一部分不能用半模成形或将零件卡在模具中时。

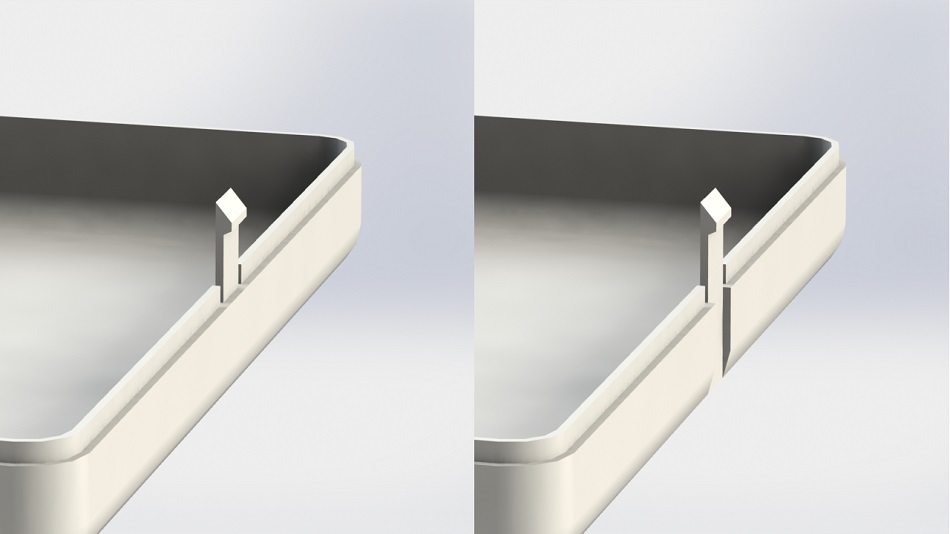

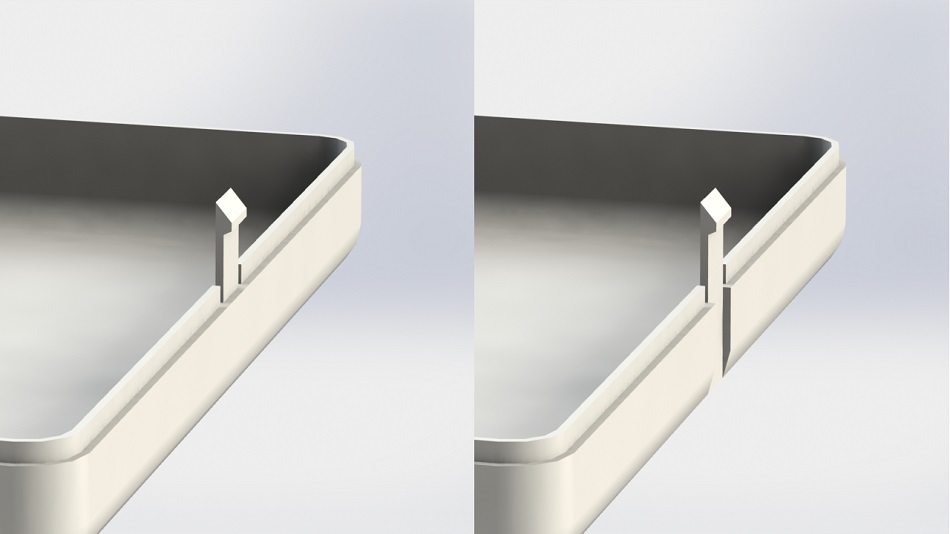

例如,查看一个常见功能:搭扣配合。在这种情况下,左侧的卡扣无法通过简单的注射模具成型,因为卡扣的下侧无法从底部接触到,而外壳的其他部分挡住了。为了解决这个问题,我们可以从表壳上切下一点材料,如右图所示,然后可以很容易地形成卡扣。

当我们评估设计时,我们经常想象这件作品放在一张玻璃桌上,一束光从下面照射,另一束光从上面照射。如果灯光接触到工件的每一个表面,那么它很容易成型;如果有一个区域在阴影中,那么它就是一个咬边。

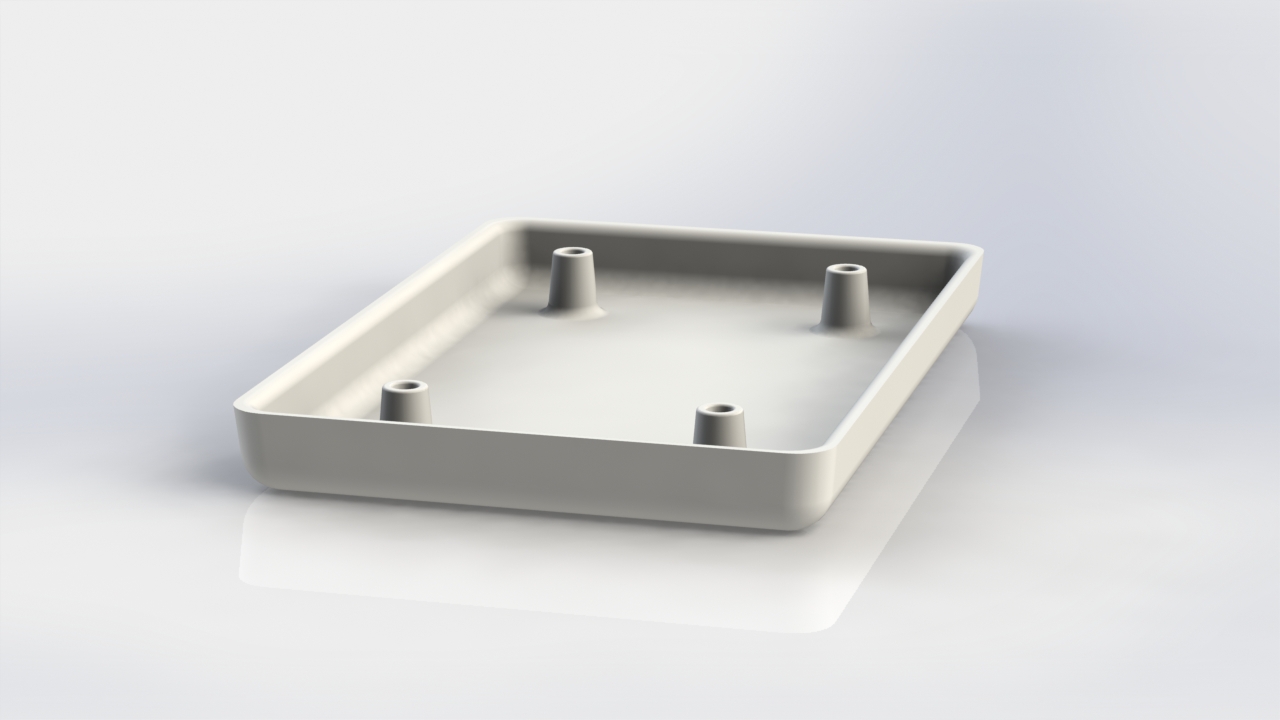

在成型过程中要考虑的另一件事是,一旦零件冷却且模具分离,零件从模具中脱出的难易程度。几种几何形状会使零件不易脱模,使成型变得困难,并增加循环时间,最终增加每个零件的成本。

只要可能,如果零件上的直边与模具拉伸方向相同,则需要向零件添加少量拔模或锥度。与红色杯子一样,使零件稍微变锥度可以使其更容易从模具中释放,当外观很重要时,锥度可以小到1到2度,这几乎不明显,但直边越长,拔模角度就需要越高。

同样,锐角往往会卡在模具中,因此您应该向模制零件的所有角添加圆角。一个例外是当拐角也是分模线时(模具的两半合在一起);因为角是由模具的两个不同部分形成的,所以可以保持该角的锋利。

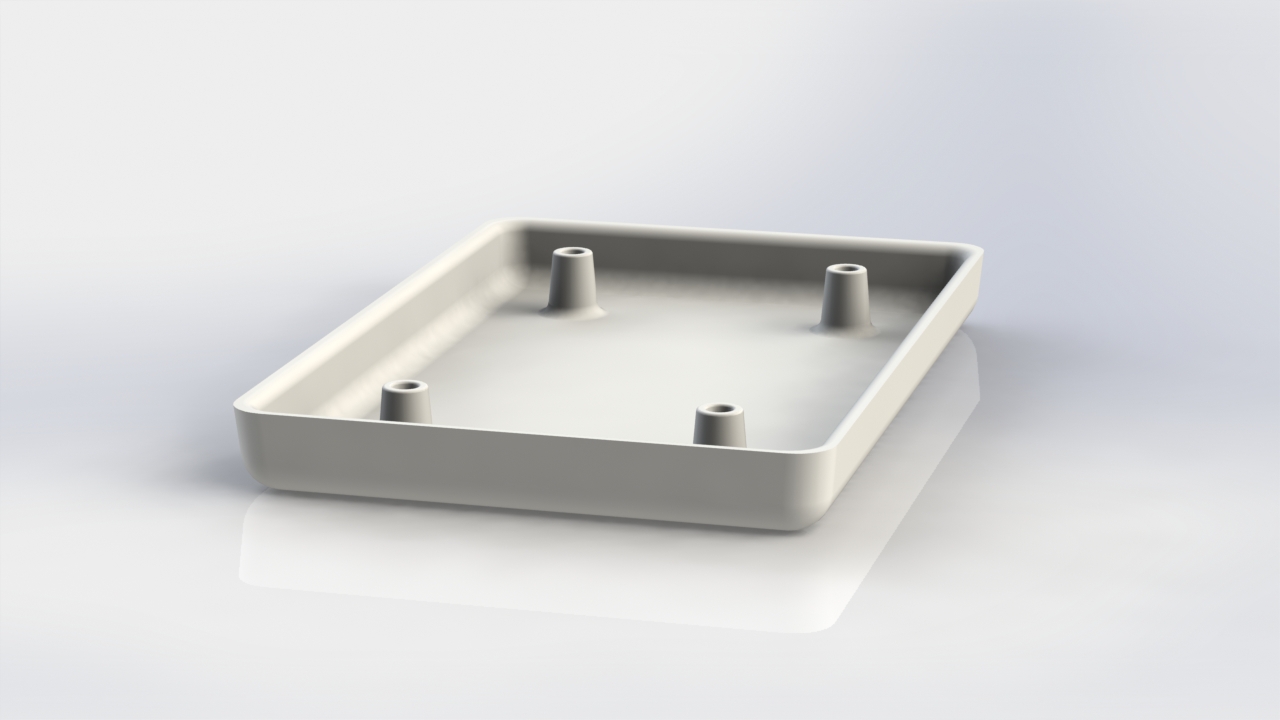

在注射和喷射之间是冷却,这决定了更多的零件几何形状。一旦空腔填满,零件将开始快速冷却,冷却从外部开始,几乎立即在材料上形成蒙皮。零件冷却时会收缩。如果零件上的所有区域具有相似的厚度,则零件将均匀收缩,并在弹出时看起来良好。

但是,如果零件有一些非常厚的区域和非常薄的区域,则薄的区域将首先冷却并硬化,而厚的区域仍在冷却。由于此几何体周围的薄区域已经冷却,并且零件表面上已经形成蒙皮,因此当熔融中心冷却并收缩时,它会将曲面吸下去,从而在零件的平滑表面上造成凹陷痕迹,使其失去吸引力。

为避免凹陷痕迹,请在整个零件中保持材料的厚度相对均匀,薄和厚截面之间的比例不超过2:3,并且不要突然从薄区域过渡到厚区域。

最后,在设计零件时,试着想象上半模将形成哪些曲面,下半模将形成哪些曲面,以及这些半模相交时分模线的确切位置。这需要实践才能做好,但使成型过程大大简化。

虽然上面的设计规则将涵盖您的大部分零件设计,但有时产品太复杂,无法在单个零件中进行简单成型,对于这些设计,您需要查看…

复杂几何剖分

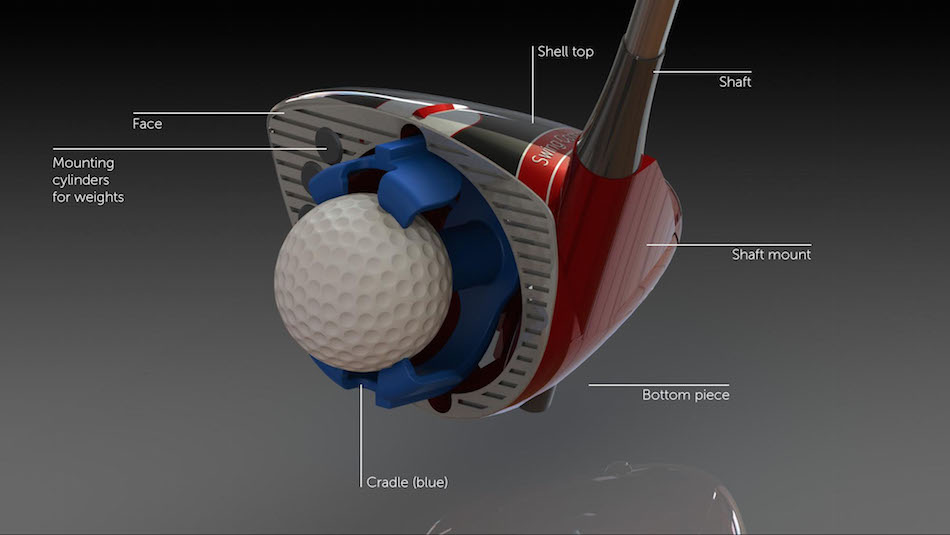

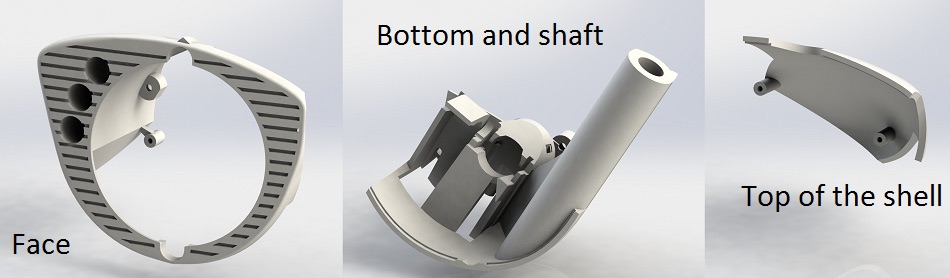

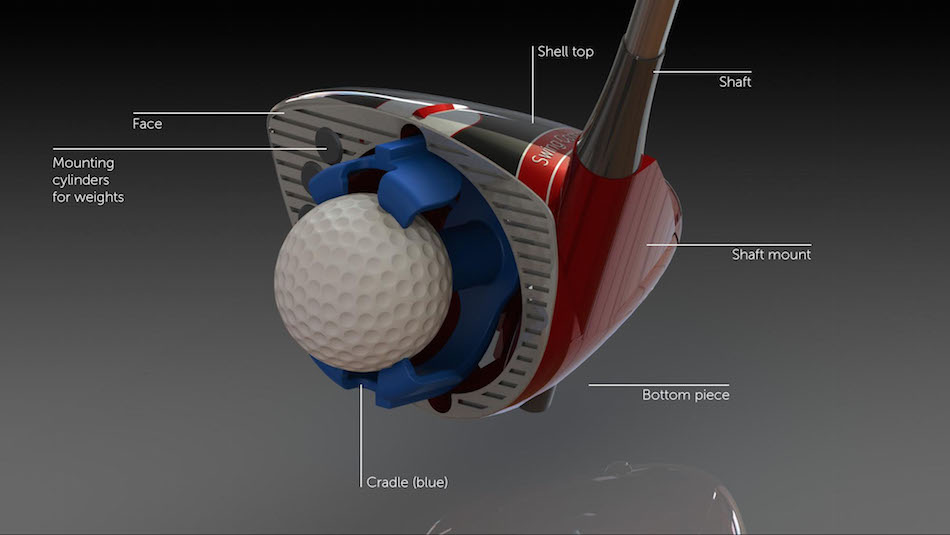

看看下图,一款高尔夫挥杆训练设备。显然,由于空心内部的方向与轴安装不同,这将不是一个容易制造的零件。更糟糕的是,球杆头内部有一个用于球座(蓝色部分)的闩锁,穿过球杆面的线条被咬边。那么,我们是如何准备注射成型的设计的呢?切片。

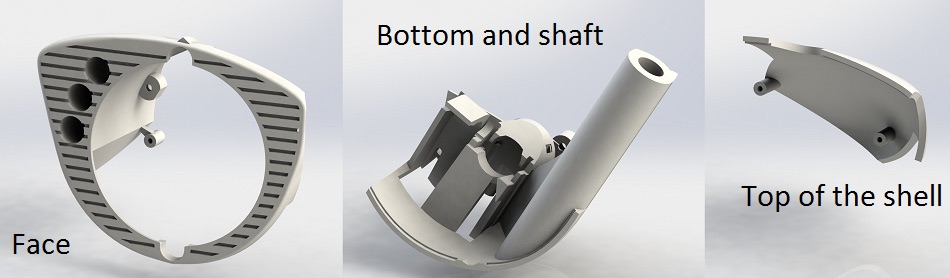

我们将头部几何结构切割成三个独立的部分,然后在成型后通过超声波将它们焊接在一起,而不是试图将整个头部作为一个整体进行成型。机头的底部和轴座是一个整体,以及托架的闩锁,模具拉动方向与轴相同。表面,连同切割线和外边缘配重的安装筒,是一个单独的零件,模具拉力垂直于表面,而外壳顶部是第三个零件。

虽然以这种方式分割作品似乎是一个复杂的设计问题,但这通常是使设计既具有正确的美学效果又具有正确的功能的唯一方法。即使我们有三件而不是一件,模具和模塑仍然比设计一个需要十几种不同动作的模具要便宜。

显然,当你对你的设计做出如此重大的改变时,你将不得不制作新的原型来测试新的几何结构。

使用 3D 打印测试更新的设计

当你为了更容易的成型而改变你的设计时,这将需要进一步的原型测试。除了上面的更改之外,您还需要确保在组装或剖切的零件之间留出间隙,以便它们平滑地结合在一起。

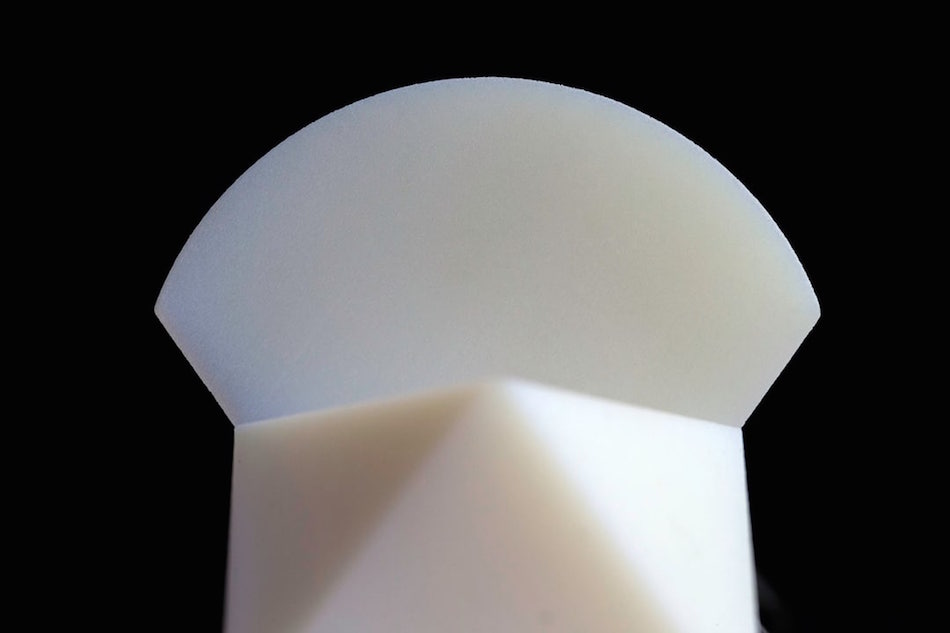

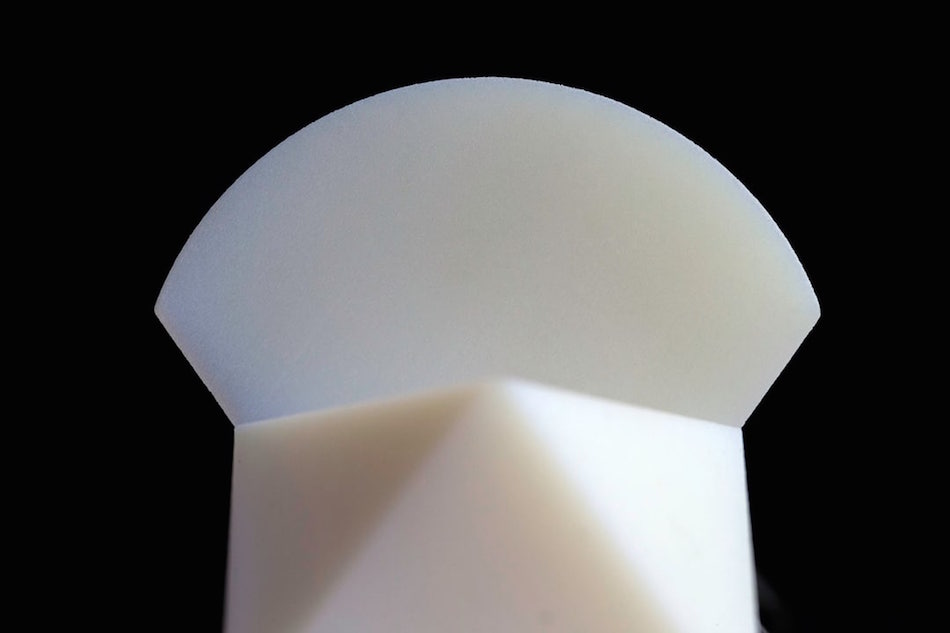

为了测试所有这些,我们建议使用尽可能接近模压的材料,特别是考虑公差和表面光洁度。大多数注塑件的标称尺寸在0.010-0.020英寸范围内(尽管您可以指定更接近、更昂贵的公差),并且具有光滑的表面光洁度。最接近这些条件的是PolyJet打印,可用塑料的种类意味着您可以选择与最终零件的强度和刚度非常接近的材料。

通过调整和测试几何图形,您可以直接进入注塑成型。但大多数注塑公司需要5000到10000个零件的初始运行,在开始之前,每个模具需另外支付2上万元。如果你还没有准备好接受这么大的订单呢?

小批量生产

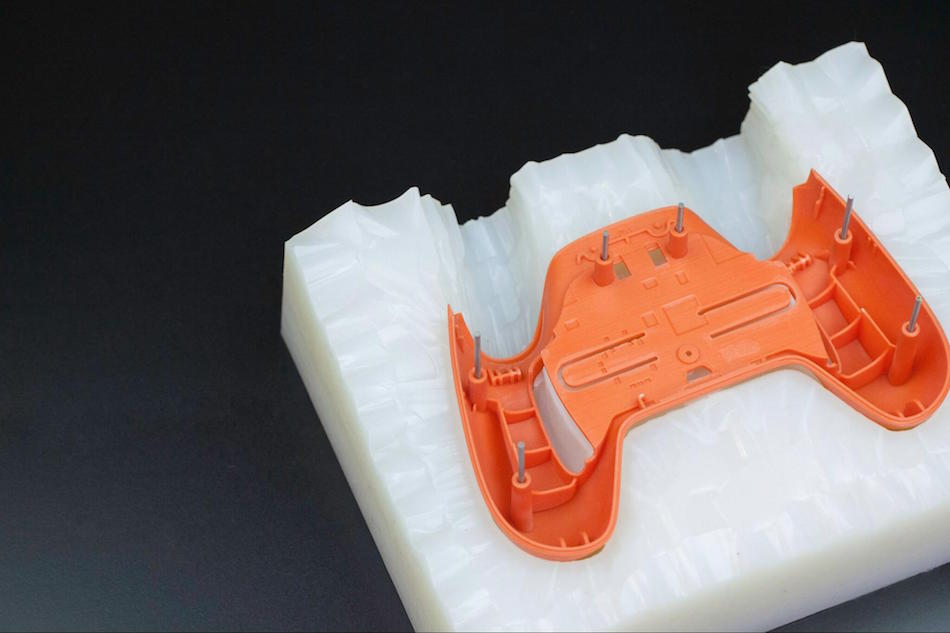

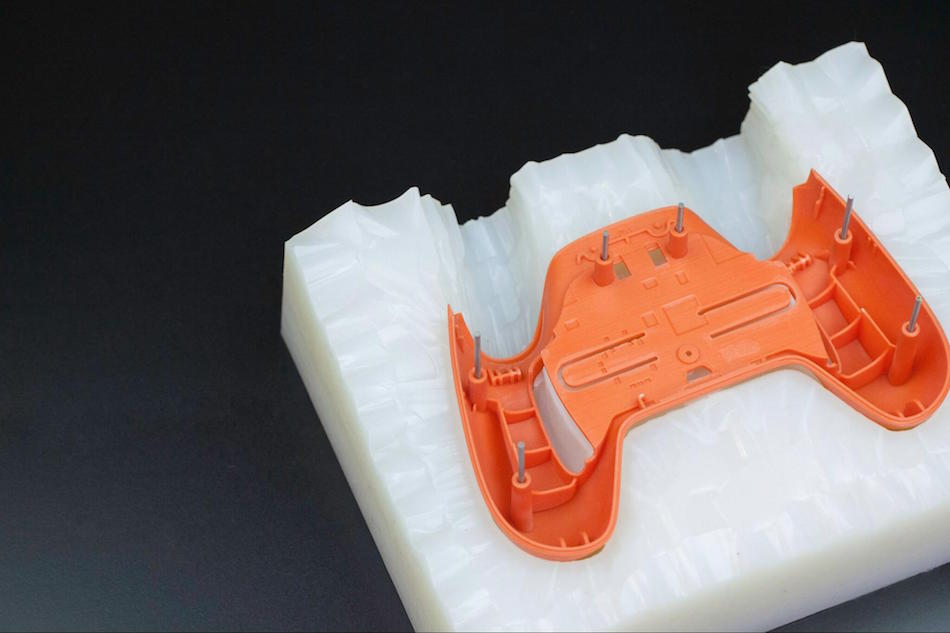

在3D打印的原型测试阶段和全面制造阶段之间,有一个令人高兴的媒介:聚氨酯铸造。这一过程类似于注塑,两个半模合在一起,材料流入型腔,然后零件弹出,但使用室温材料和软模具。然而,最大的区别在于工具的成本和生产规模:工具的价格通常是价格的十分之一,你可以做任何你喜欢的小零件(通常在20-500件范围内)。

当您准备用于聚氨酯铸造的零件时,所有的设计几何结构都是相同的,因此许多公司几十年来一直使用聚氨酯铸造作为一种方法,在承诺注塑模的全部模具和生产成本之前,在试生产中测试零件。如今,有如此多的产品通过群众资助,聚氨酯铸造可以让你用真实的零件满足你的支持者,而无需设定巨大的资助目标。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑