1、带肩螺母的加工特点

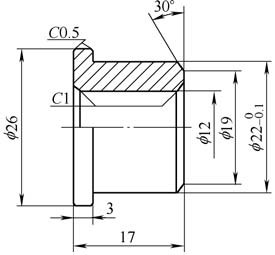

带肩不锈钢螺母坯如图1所示,这种零件一次加工数量较大,体积比较小,加工时间短。操作者在普通卧式车床上加工时需要反复地装夹,导致加工的辅助时间增加,劳动强度加大,加工效率低。为了能使加工效率提高和劳动强度减小,改进加工工艺在数控车床上进行加工。

图1

2、工艺改进

普通卧式车床加工这种带肩螺母的工艺如下:①备料、调质。②车端面、车外圆、钻孔、倒角及切断。③调头车另一端面至总长,倒角、攻螺纹。

从以上工艺可以看出, 普通卧式车床生产这样一件工件需要装夹两次,工序繁杂,效率较低。

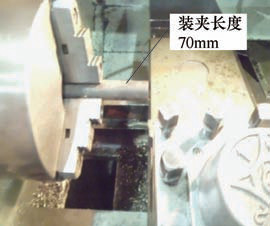

改进加工工艺, 将在普通卧式车床上完成的工序移植到数控车床上,如图2所示,数控车工艺为:①备料、调质。②整个外形、长度、端面及倒角一次完成。③钳工用立钻攻螺纹。

图2

数控车床最大的优点在于每一次装夹可以完成3件工件的加工,且将车床攻螺纹交由钳工通过立式钻床完成。由此可以看出,新工艺确实能够提高生产效率、降低生产成本以及减轻劳动强度。

3、数控加工

数控加工是本次工艺改进最核心的内容,主要是对数控编程进行了优化。在编程时运用了指令M00暂停功能、指令M98调用子程序功能,利用G54、G55、G56定位工件坐标系功能,实现多件加工的目的。数控加工分为以下几个过程:

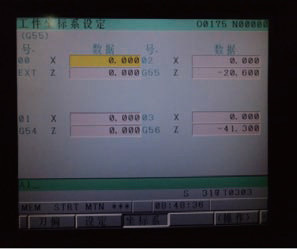

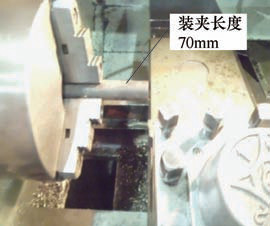

(1)装夹。编程之前一定要选择合理的装夹方式,由于是棒料落料式加工,夹具就选择车床自带的三爪自定心卡盘。装夹方式如图3所示,棒料应伸出三爪自定心卡盘脚外70mm长(这就是主程序G54G00X19Z0.2的位置,然后毛坯端面靠平刀具夹紧装夹基准即可)。

图3 装夹方式

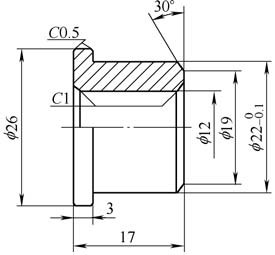

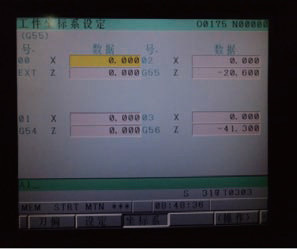

(2)数控编程。编程采用主程序加调用子程序的方法来实现多件加工。首先,需要设定工件坐标系。工件坐标系的设定如图4所示。工件坐标系G54的原点为X0

Z0,用于第一件产品的加工。工件坐标系G55的原点为X0

Z-20.6,用于第二件产品的加工。工件坐标系G56的原点为X0Z-41.3,用于加工第三件产品。

图4 工件坐标系的设定

接下来就是编写数控加工程序。数控加工程序分为两部分:

①主程序,主要功能是工件伸出长度对刀、暂停、选择工件坐标系以及调用子程序。②子程序,主要功能是单个零件外形轮廓、内孔、倒角的加工。程序代码如下。

主程序:O0176(程序号)

N1 G99、N2

T0101 (外圆刀对刀)、N3 G54 G00 X19 Z0.2、N4 M00 (暂停)、N5 G00 X100、N6 M00 (暂停)、N7 G54 M98 P0175、N8 G55 M98 P0175、N9 G56 M98 P0175、N10 M30

子程序:O0175(程序号)

N1 G99、N2

T0101 (外圆刀)、N3 M03 S800、N4 M08、N5 G00 X30、N6 Z0、N7

G01 X5 F0.2、N8 X1 F0.1、N9 X-2

F0.05、N10 G00 X24、N11 G01 Z-14

F0.2、N12 X25、N13 G00 Z0、N14 G01 Z-1.5 X22 F0.15、N15 Z-14 F0.25、N16 X24.5、N17 Z-14.9 X26、N18 Z-21、N19 G00 X100、N20 Z200、N21 T0303 (钻孔)、N22 M03 S300、N23 G00 X0、N24 Z2、N25 G01 Z-3 F0.1、N26 G74 R0.5、N27 G74 Z-22 Q8000 F0.1、N28 G00 Z200、N29 T0202 (倒角刀)、N30 M03 S500、N31 G00 X12、N32 Z1、N33 G01 Z-1 F0.1、N34 G00 Z300、N35 T0404 (切断刀)、N36 M03 S800、N37 G00 X28、N38 Z-20、N39 G01 X25 F0.05、N40 X26、N41 Z-19、N42

X25 Z-20、N43 X10、N44 G00 X100、N45 Z200、N46 M05、N47

M09、N48 T0101、N49 M99

(3)对刀。对刀是数控加工的关键步骤,对刀的精确程度直接决定产品的质量。装夹时的预留长度是70mm,其实这个长度不是测量出来的。这就是主程序G54G00X19Z0.2的位置,具体实现方法是将第一个工件编程原点调整为(X0,Z70)。当操作者按启动键,主程序运行,机床运行快速移动至坐标系G54(X19,Z0.2),程序暂停,这时刀具距离三爪自定心卡盘的距离刚好是70mm。操作者可以直接将棒料拉出对刀接触在刀尖上。然后再按启动键,让X轴方向偏离工件大于直径方向一段距离(即主程序G00X100刀具偏移后不影响装夹即可),程序暂停,夹紧三爪自定心卡盘工件。再按启动键开始加工第一个零件,第二和第三个零件是自动加工完成的。一组零件加工完成后,再按启动键,机床返回第一个零件的对刀点,开始下一组对刀,依此循环。这种棒料加工对刀方法,可以避免操作者测量时引起的误差,保证产品加工质量,装夹速度快、效率高。

4. 结语

工艺改进之前,在普通卧式车床上加工一个带肩螺母坯需要4min。工艺改进之后,在数控车床上可以达到每5min加工3个。

由此可以看出,工艺改进之后,效率提高了50%以上,并且降低了劳动强度,产品合格率也有所提升,得到了操作者的好评。其实这种优化编程的工艺技术可以在车加工中推广应用。在车加工中,当零件精度要求较高、轴向长度较小的时候,可以运用这种加工方式,还可以一次加工更多件。对于以小件加工为主的生产单位,在棒料加工时更加实用。这种工艺方法已在许多产品的加工上得到了工艺验证。

【速加声明】本文来源于互联网转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。此篇文章版权归原作者所有,内容为作者个人观点,速加网只提供参考并不构成任何投资及应用建议,如需转载,请联系原来源。速加网致力于为您提供有态度、有温度、有高度的内容资讯。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑