01 表面粗糙度的概念

表面粗糙度(surface roughness)是指加工表面上所具有的较小间距和微小峰谷所组成的微观几何形误差,可以理解为在加工产品过程中细小间距和微小峰谷的不平整度。被加工表面的微观几何形误差越小,表面精度越高;反之,则越低。

表面几何形状误差:

粗糙度:反应零件被加工表面的微观几何形状误差的术语称为表面粗糙度,波距小于1mm的表面几何形状误差属于表面粗糙度。

波度:波距在1~10mm的几何形状误差属于表面波度。

形状误差:波距大于10mm的几何形状误差属于形状误差(宏观几何状误)

02 表面粗糙度形成的因素

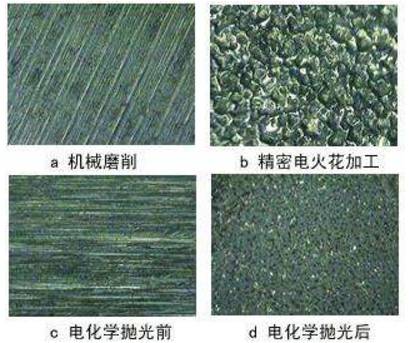

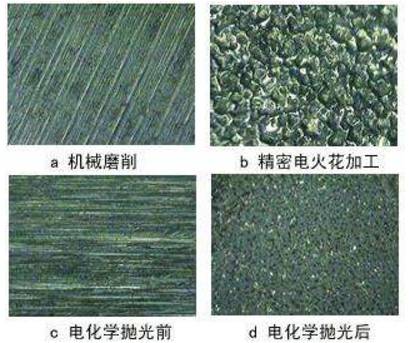

表面粗糙度的形成是由工件的加工过程引起的。加工中的材料因塑性变形、机械振动、摩擦等原因,零件经切削加工或其他方法所形成的表面,总是存在着几何形状误差。由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

03 表面粗糙度对工件的影响

表面粗糙度对机械产品的使用寿命和可靠性有重要影响,具体如下:

1、表面粗糙度影响零件的耐磨性。表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

2、表面粗糙度影响配合性质的稳定性。对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3、表面粗糙度影响零件的疲劳强度。粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

4、表面粗糙度影响零件的抗腐蚀性。粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

5、表面粗糙度影响零件的密封性。粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

6、表面粗糙度影响零件的接触刚度。接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。机器的刚度在很大程度上取决于各零件之间的接触刚度。

7、影响零件的测量精度。零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

此外,表面粗糙度对零件的镀涂层、导热性和接触电阻、反射能力和辐射性能、液体和气体流动的阻力、导体表面电流的流通等都会有不同程度的影响。

04 不同加工方法所能达到的表面粗糙度

表面特征 | 表面粗糙度(Ra)数值 | 加工方法举例 |

明显可见刀痕 | Ra100、Ra50、Ra25 | 粗车、粗刨、粗铣、钻孔 |

微见刀痕 | Ra12.5、Ra6.3、Ra3.2 | 精车、精刨、精铣、粗铰、粗磨 |

看不见加工痕迹,微辩加工方向 | Ra1.6、Ra0.8、Ra0.4 | 精车、精磨、精铰、研磨 |

暗光泽面 | Ra0.2、Ra0.1、Ra0.05 | 研磨、珩磨、超精磨、抛光 |

05 表面粗糙度与表面光洁度一样吗?

表面光洁度是表面粗糙度的另一称法。表面光洁度是按人的视觉观点提出来的,而表面粗糙度是按表面微观几何形状的实际提出来的。因为与国际标准(ISO)接轨,20世纪80年代后我国采用表面粗糙度而废止了表面光洁度。在表面粗糙度国家标准GB3505-83、GB1031-83颁布后,表面光洁度已不再采用。

表面光洁度与表面粗糙度有相应的对照表。粗糙度有测量的计算公式,而光洁度只能用样板规对照。所以说粗糙度比光洁度更科学严谨。

06 表面光洁度与表面粗糙度对照表

光洁度级别 (旧标) | 粗糙度Ra (μm) | 表面状况 | 加工方法 | 应用举例 |

▽1 | 40~80 | - | - | - |

▽2 | 20~40 | 明显可见的刀痕 | 粗车、镗、刨、钻 | 粗加工后的表面,焊接前的焊缝、粗钻孔壁等。 |

▽3 | 10~20 | 可见刀痕 | 粗车、刨、铣、钻 | 一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面 |

▽4 | 5~10 | 可见加工痕迹 | 车、镗、刨、钻、铣、锉、磨、粗铰、铣齿 | 不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等 |

▽5 | 2.5~5 | 微见加工痕迹 | 车、镗、刨、铣、刮1~2点/cm^2、拉、磨、 锉、滚压、铣齿 | 其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花或氧化处理的表面 |

▽6 | 1.25~2.5 | 看不清加工痕迹 | 车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿 | 安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面 |

▽7 | 0.63~1.25 | 可辨加工痕迹的方向 | 车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压 | 要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等 |

▽8 | 0.32~0.63 | 微辨加工痕迹的方向 | 铰、磨、镗、拉、刮3~10点/cm^2、滚压 | 要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面 |

▽9 | 0.16~0.32 | 不可辨加工痕迹的方向 | 布轮磨、磨、研磨、超级加工 | 工作时受变应力作用的重要零件的表面。保证零件的疲劳强度、防腐性和耐久性,并在工作时不破坏配合性质的表面,如轴径表面、要求气密的表面和支承表面,圆锥定心表面等。IT5、IT6级配合表面、高精度齿轮的表面,与G级滚动轴承配合的轴径表面,尺寸大于315mm的IT7~IT9级级孔和轴用量规级尺寸大于120~315mm的IT10~IT12级孔和轴用量规的测量表面等 |

▽10 | 0.08~0.16 | 暗光泽面 | 超级加工 | 工作时承受较大变应力作用的重要零件的表面。保证精确定心的锥体表面。液压传动用的孔表面。汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。尺寸小于120mm的IT10~IT12级孔和轴用量规测量面等 |

▽11 | 0.004~0.08 | | | |

▽12 | 0.002~0.004 | | | |

▽13 | 0.001~0.002 | | | |

▽14 | <0.001 | | |

|

07 表面粗糙度的选用

表面粗糙度参数值的选用,应该既要满足零件表面的功能要求,又要考虑经济合理性。具体选用时,可参照已有的类似零件图,用类比法确定。在满足零件功能要求前提下,应尽量选用较大的表面粗糙度参数值,以降低加工成本。

一般地说,零件的工作表面、配合表面、密封表面、运动速度高和单位压力大的摩擦表面等,对表面平整光滑程度要求高,参数值应取小些。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑