公差(Tolerance)是机械设计和制造中,对零件实际参数值的允许变动量,如某种零件上下限分别为100、60,那么它的公差就是40;若上下限分别为+100、-100,那么它的公差就是200。 公差是机械设计和制造中,对零件实际参数值的允许变动量。零件在加工过程中,由于机床精度、刀具磨损、测量误差等原因,不可能把零件尺寸的加工误差限制在一定范围内,规定出尺寸的变动量。

1)基本尺寸

2)实际尺寸

3)极限尺寸

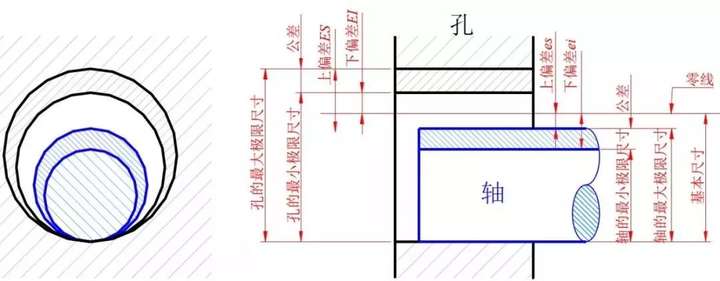

允许尺寸变动的两个界限值。它是以基本尺寸为基数来确定的。两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4)尺寸偏差(简称偏差)

上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei。

5)尺寸公差(简称公差)

尺寸公差=最大极限尺寸-最小极限尺寸=上偏差-下偏差

因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

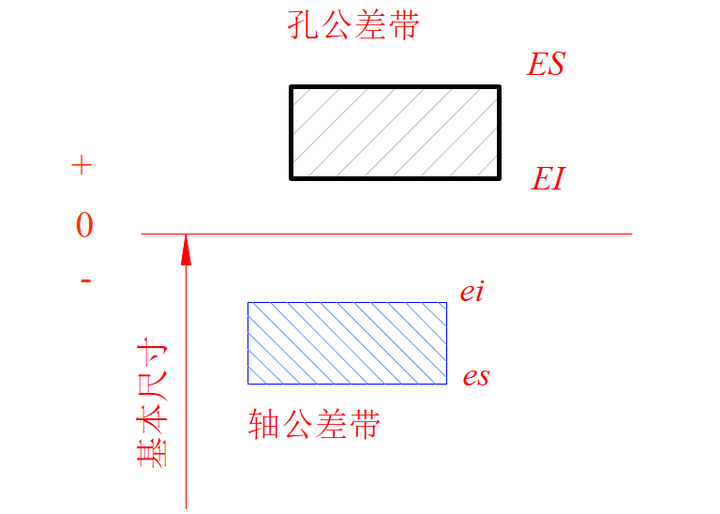

6)零线、公关带和公差带图

零线是在公差带图中用以确定偏差的一条基准线,即零偏差线。通常零线表示基本尺寸。在零线左端标上“0”“+”、“-”号,零线上方偏差为正;零线下方偏差为负。

公差带是由代表上、下偏差的两条直线所限定的一个区域,公差带的区域宽度和位置是构成公差带的两个要素。

7)标准公差与标准公差等级

标准公差是国家标准所列的以确定公差带大小的任一公差。标准公差等级是确定尺寸精确程度的等级。标准公差分20个等级,即IT01、IT0、IT1~IT18,表示标准公差,阿拉伯数字表示标准公差等级,其中IT01级最高,等级依次降低,IT18级最低。对于一定的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。

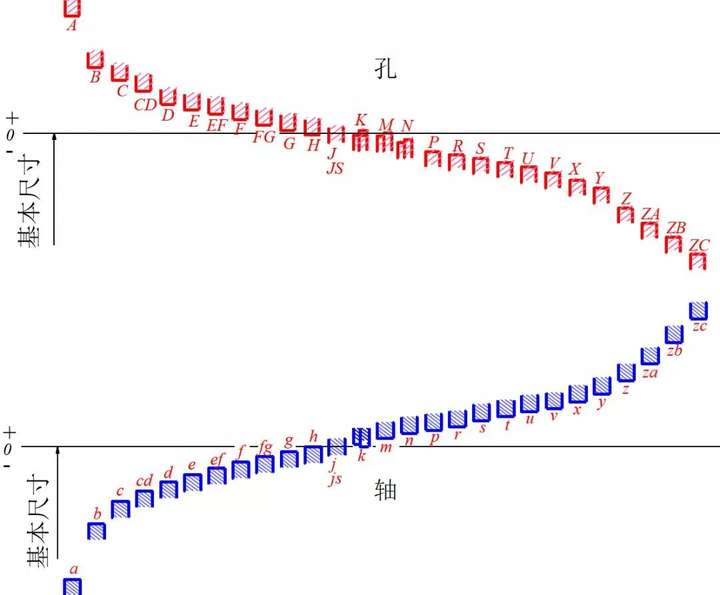

8)基本偏差

用以确定公差带相对于零线位置的上偏差或下偏差。一般是指靠近零线的那个偏差,当公差带位于零线上方时,其基本偏差为下偏差,当公差带位于零线下方时,其基本偏差为上偏差。

根据实际需要,国家标准分别对孔和轴各规定了28个不同的基本偏差,如下图所示。孔、轴的基本偏差数值可从有关表中查出。

在实际产品设计中,合理的确定公差是保证产品以优异的质量、优良的性能和较低的成本进行制造的关键。而关于公差的确定,基本有以下3种方法,行业不同公差的确定方法往往有所差异(针对于目前大多数行业水平):

计算法:精密仪器常常参考设计资料、机械设计手册等理论进行细致人工计算来进行公差确定;

类比法:产品略微大一些的设备制造行业公差的确定大多数情况是根据实际以往经验进行确定(这些经验是经过研发打样验证以及产品的迭代总结积累而成);

软件辅助法:还有就是借用公差确定软件进行确定,目前在汽车行业应用较多,在国内制造行业大多数公司没有使用这类软件。不过这是以后的趋势!

确定公差时,还需遵循公差原则。公差原则是指在制造过程中,为了确保零件的互换性和功能性,对于尺寸、形状和位置等要素的允许偏差范围的规定。公差原则的目的是确保零件在装配和使用过程中能够相互匹配,并保证其功能和性能的稳定性。

01 独立原则

独立原则图样给定的形位公差与尺寸公差相互无关,分别给定,分别测量,分别满足要求的一种原则。它主要用于非配合零件或对形状和位置要求严格,而尺寸精度要求相对较低的场合。

没有配合要求的要素尺寸,像零件外形尺寸、管路尺寸、以及工艺结构尺寸,如退刀槽尺寸、螺纹收尾、倒圆、倒角尺寸等,还有未标注尺寸公差的要素尺寸。

02 包容要求

包容要求指实际要素处处位于具有立项形状包容面内,该立项形状的尺寸为MMS(最大实体尺寸),此时它应遵守MMB(最大实体边界)。它主要应用于有配合要求且需保证配合性质的场合。

采用包容要求主要是为了保证配合性质,特别是配合公差较小的精密配合。用最大实体边界综合控制实际尺寸和形状误差来保证必要的最小间隙(保证能自由装配)或最大过盈量。用最小实体尺寸控制最大间隙或者最小过盈量(过盈配合),从而达到所要求的配合性质。如回转轴的轴颈和滑动轴承,滑动套筒和孔,滑块和滑块槽的配合等。

03 最大实体要求

最大实体要求是控制被测要素的实际轮廓处于最大实体实效边界之内的一种公差原则。即当实际尺寸偏离其最大实体尺寸时,形位误差值可以超出其图样上给定的形位公差值。

被测要素应用MMR(最大实体要求),则该要素的形位公差值是当零件处于MMC(最大实体状态)下给定的;只要应用最大实体要求,必须遵守最大实体实效边界;实际尺寸偏离了MMVS(最大实体实效尺寸),则形位误差值允许得到补偿。

最大实体要求是从装配互换性基础上建立起来的,常用于零件精度低(尺寸精度、形位精度较低),配合性质要求不严,但要求能自由装配的零件,以获得最大的技术经理效益,例如:控制螺钉、螺栓等中心距地位置公差等。

04 最小实体要求

最小实体要求是控制被测要素的实际轮廓处于LMVB(最小实体实效边界)之内的一种公差原则。即当其实际尺寸偏离LMS(最小实体尺寸)是,形位误差值可以得到补偿。

最小实体要求主要用于需保证零件的强度或最小壁厚的场合。被测要素应用LMR(最小实体要求),则该要素的形位公差值是当零件处于LMC(最小实体状态)下给定的;只要应用LMR(最小实体要求),必须遵守LMVB(最小实体实效边界)。

当其实际尺寸等于最小实体尺寸时,形位公差等于给定值,当其实际尺寸偏离最小实体尺寸时,允许将超出值补偿给形位公差,最大补偿量为其尺寸公差值。

05 可逆要求

可逆要求是在不影响零件功能的前提下,当被测轴线或中心平面的形位误差值小于给出的形位公差值时允许相应的尺寸公差增大。即允许形位公差补偿给尺寸误差(反补偿)。

可逆要求不能单独使用,它通常与MMR(最大实体要求)或LMR(最小实体要求)一起应用,此时被测要素应遵守MMVB(最大实体实效边界)或LMVB(最小实体实效边界)。

速加一站式机械零部件云制造平台,入选国家级服务型制造示范平台,已连接1000+优质工厂,为全球30+国家与地区的40000+硬件制造客户提供零件快速打样、小批量试产、大规模量产于一体的非标零件加工服务,涵盖机加工、3D打印、手板复模、钣金加工、注塑。点击“立即报价”即可一键上传图纸,5秒获取报价。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑