阳极氧化是cnc铝最常见的表面处理选项之一。在阳极氧化零件的市场份额中占有很大比例。该工艺非常适用于由各种不同制造工艺制成的铝零件,如CNC加工、铸造和板材成型。

本文将引导您了解阳极氧化的设计注意事项。

阳极氧化简介

阳极氧化是通过电解过程将金属表面转化为氧化层的工艺。通过此过程增加了这种天然氧化层的厚度,以提高零件的耐用性、油漆附着力、组件外观和耐腐蚀性。下图显示了一些经过阳极氧化然后染成不同颜色的部件。

该工艺使用酸浴和电流在基底金属上形成阳极层。简单地说,就是在组件上创建一个受控的、持久的氧化层,而不是依赖于材料自身形成的薄的氧化层。它类似于用于耐腐蚀和表面硬化的钢的发蓝、磷化、钝化和其他表面处理。

阳极氧化的类型

在本文中,阳极氧化分为三类和两类。这三种类型如下:

第一类:

I型和IB型–铬酸阳极氧化

IC型–替代I型和IB型的非铬酸阳极氧化

第二类:

II型-硫酸浴的常规涂层

IIB型——I型和IB型涂层的非铬酸盐替代品

第三类:

III型-硬质阳极氧化

每种类型的阳极氧化都有特定的原因。其中一些原因是:

1. I型、IB型和II型用于耐腐蚀性和一定程度的耐磨性。对于疲劳临界应用,使用I型和IB型,因为它们是较薄的涂层。其中一个例子是飞机上高度疲劳的结构部件。

2. 当I和IB需要非铬酸盐替代品时,使用IC和IIB型。这通常是环境法规或要求的结果。

3. III型主要用于增加耐磨性和耐磨性。这是一个更厚的涂层,所以它将优于其他类型的磨损。但该涂层可能会降低疲劳寿命。III型阳极氧化常用于火器部件、齿轮、阀门和许多其他相对滑动的部件。

与裸铝相比,所有类型的粘合剂都有助于油漆和其他粘合剂的粘合。除阳极氧化工艺外,某些零件可能需要染色、密封或使用其他材料处理,如干膜润滑剂。如果一个零件要染色,它被认为是2类,而一个未染色的零件是1类。

设计考虑

到目前为止,您可能已经得到提示,在设计阳极氧化部件时,需要考虑一些关键因素。这些在设计界很容易被忽视(而且经常被忽视)。

1. 尺寸

我们需要考虑的第一个因素是与阳极氧化组件相关的尺寸变化。在图纸上,工程师或设计师可能会指定在处理后应用尺寸以补偿这种变化,但对于快速原型,我们很少有图纸,特别是如果我们利用依赖实体模型的快速转弯服务。

当零件经过阳极氧化处理时,表面会“增长”。当我说“增长”时,我的意思是外径会变大,孔会变小。这是因为阳极层在形成氧化铝时从零件表面向内和向外生长。

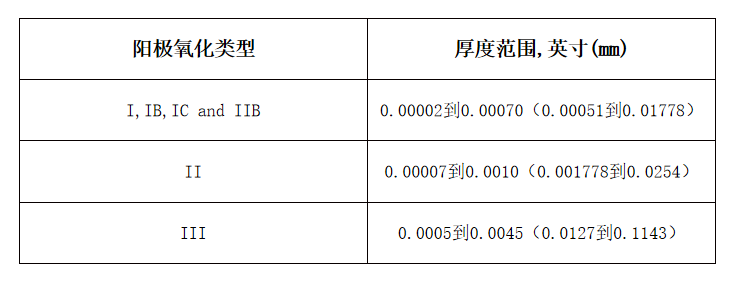

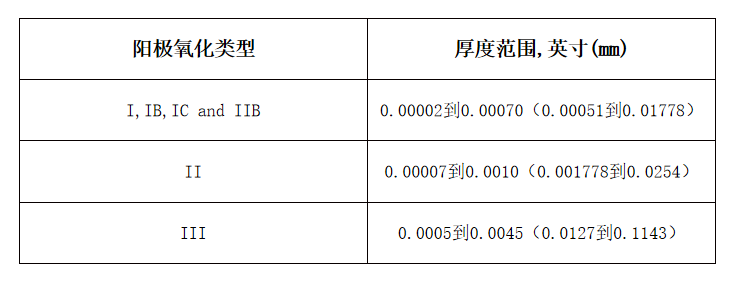

可估计尺寸增长约为阳极层总厚度的50%。下表根据MIL-A-8625详细说明了不同类型涂层的厚度范围。

根据使用的特定合金和工艺控制,这些厚度会有所不同。如果设计师关心控制高精度特征的增长,则可能需要屏蔽。在某些情况下,如较厚的III型涂层,零件可以搭接或打磨至最终尺寸,但这将增加成本。

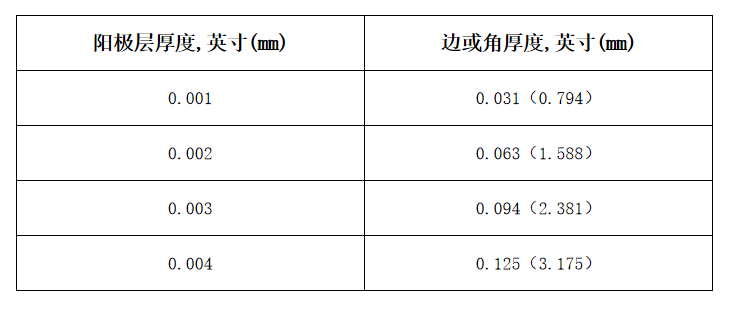

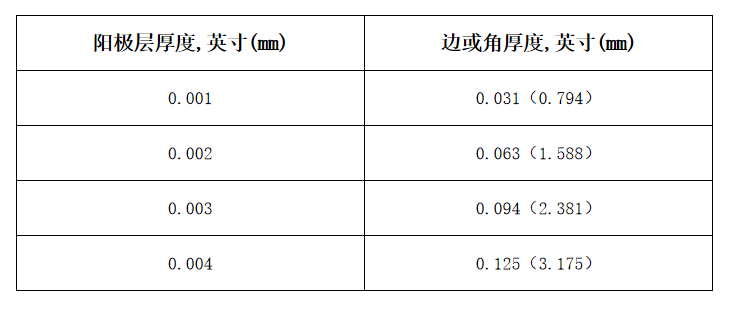

另一个尺寸考虑因素是边缘和内角的半径,因为阳极涂层不能在尖角上形成。对于III型涂层尤其如此,其中根据MIL-A-8625建议给定III型厚度的以下拐角半径:

对于较薄的涂层,0.01-0.02范围内的边缘断裂就足够了,但最好咨询速加的工艺工程师以验证这一点。

2. 耐磨性

考虑到阳极层硬度的增加,我们知道表面硬度增加。由于较软的基底金属和坚硬的阳极层之间的相互作用,实际指定涂层的硬度并不典型。MIL-A-8625规定了耐磨性试验,以适应这些挑战。

作为参考框架,2024铝母材的硬度在60-70洛氏B范围内,其中III型阳极氧化的硬度为60-70洛氏C。下图是我的一个CNC压紧夹,已经阳极氧化并染红。

尽管硬木、工程塑料和非铁素体金属在高振动环境中进行了艰难的应用,但表面几乎没有磨损。

3. 用染料上色

如上所述,阳极氧化膜可以染色。这样做可能是出于多种原因,如美观、光学系统中杂散光的减少以及组件中的零件对比度/识别。

当涉及到阳极氧化时,需要与您的供应商讨论的一些挑战是:

颜色匹配:很难与阳极氧化零件获得真正的颜色匹配,尤其是如果它们不是在同一批次中处理的。如果一个组件由多个应为相同颜色的阳极氧化件组成,则需要有特殊的控制装置。

褪色:暴露在紫外线或高温下的阳极氧化膜可能会褪色。有机染料比无机染料受影响更大,但许多颜色需要有机染料。

染料响应性:并非所有的阳极氧化类型和涂层都能很好地使用染料。I型阳极氧化将难以达到真正的黑色,因为涂层很薄。通常情况下,尽管使用黑色染料,零件仍会呈现灰色,因此,如果不进行特殊处理,彩色染料可能不太实用。当涂层厚度较高时,III型硬涂层在某些合金上也可能呈现深灰色或黑色,颜色选择将受到限制。一些较薄的III型涂料可能接受多种颜色,但如果美学是主要驱动力,II型涂料是颜色选项的最佳选择。

这些并不全面,但它们会让您在第一次制作所需零件时有一个良好的开端。

4. 电导率

阳极层是良好的绝缘体,尽管基底金属具有导电性。因此,如果需要将底盘或部件接地,可能需要涂覆一层透明的化学转化涂层并遮盖某些区域。

确定铝零件是否经过阳极氧化的常用方法是使用数字万用表测试表面的导电性。如果零件未经阳极氧化处理,则可能具有导电性,且电阻非常低。

5. 复合涂层

阳极氧化部件也可以进行二次加工,以涂覆或处理阳极氧化表面以提高性能。阳极涂层的一些常见添加物是:

油漆:阳极涂层可涂漆以获得染料无法达到的特定颜色,或进一步提高耐腐蚀性。

Teflon浸渍:III型硬涂层可由Teflon浸渍,以降低裸阳极氧化的摩擦系数。这可以在模具型腔以及滑动/接触部件中完成。

还有其他工艺可用于改变阳极涂层的性能,但它们不太常见,可能需要专业供应商。

主要注意事项:

1. 厚厚的阳极涂层可能会降低部件的疲劳寿命,尤其是当它们采用III型工艺时。

2. 需要考虑将要进行阳极氧化的任何零件的几何变化。这对于II型和III型工艺至关重要,但对于某些I型工艺可能不需要。

3. 在处理多个批次时,颜色匹配可能会很困难,在与不同供应商合作时,颜色匹配会非常困难。

4. 为了进行充分的腐蚀保护,可能需要密封阳极层的孔。

5. 当厚度接近并超过0.003英寸时,III型硬涂层的耐磨性可能会下降。

不同的合金可能以不同的方式响应阳极氧化过程。例如,与其他合金相比,铜含量超过 2% 或更高的合金在进行 III 类涂层的 MIL 规范测试时通常耐磨性较差。也就是说,2000系列铝材和部分7000系列上的III型硬涂层不会像6061加硬涂层那样耐磨。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑