在本文中,我们将引导您了解各种材料选项的制造和工业设计考虑因素,并为不同的产品设计目标提供材料建议,包括用于更坚固零件的玻璃和纤维填充材料,以及用于柔性零件的硅树脂和聚氨酯材料。

如何获得更坚固的零件:常见的填料类型

玻璃纤维

提高塑料材料机械性能的最常用方法是添加玻璃纤维。玻璃纤维改善了结构性能,如强度和刚度,并减少了零件的收缩。它们相对便宜,可以添加到大多数塑料中,玻璃填充树脂可以有不同的颜色。

就缺点而言,玻璃纤维会使零件变脆并降低冲击强度。玻璃纤维也会降低模具的使用寿命,并会磨损成型机的机筒和喷嘴。玻璃填充树脂也会提高材料的粘度,使模具更难填充。

碳纤维

碳纤维填料可以改善塑料材料的机械性能。碳填充塑料零件具有与玻璃填充塑料相似的机械性能,但会使零件更坚固、更轻。碳纤维具有导电性,因此碳填充零件具有更好的电磁屏蔽性能。碳纤维甚至比玻璃纤维更能改善结构性能,如强度和刚度,并减少零件的收缩。

碳填充零件的主要缺点是价格昂贵,与玻璃纤维一样,碳纤维会使零件变脆并降低冲击强度;降低模具寿命,造成成型机筒体和喷嘴磨损。碳纤维也会提高材料的粘度,使模具更难填充。请记住,对于碳填充材料,零件颜色仅限于黑色。一些树脂还需要模具温度非常高,这可能需要昂贵的辅助设备。

纤维填充零件的模具设计

当玻璃纤维或碳纤维与树脂复合时,塑料的弹性模量和拉伸强度将显著提高,因此塑料部件感觉坚硬。这意味着,如果沉重的负载压在塑料零件上,塑料零件不会轻易变形。

但是,冲击强度会降低,塑料会感到易碎。流动性较低,流动方向上的收缩比垂直于流动方向的收缩小。

在模具设计中,很难根据浇口的塑性流动方向确定收缩率。CAD软件仅允许用户设置X、Y和Z方向的收缩率。这意味着,如果零件尺寸较大,且公差很紧,则某些尺寸可能超出公差范围。

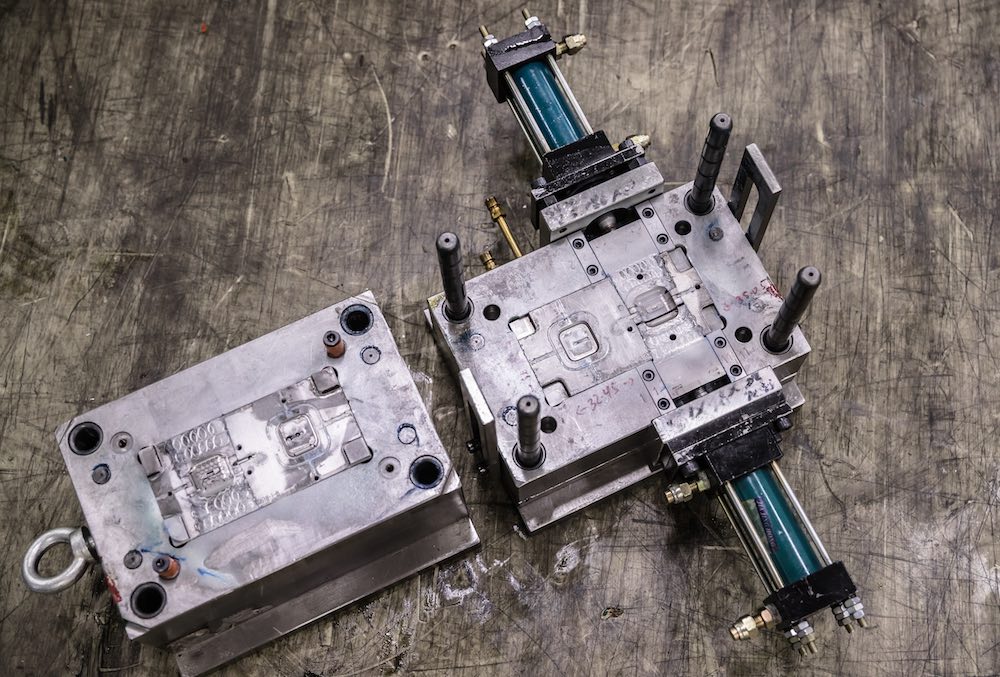

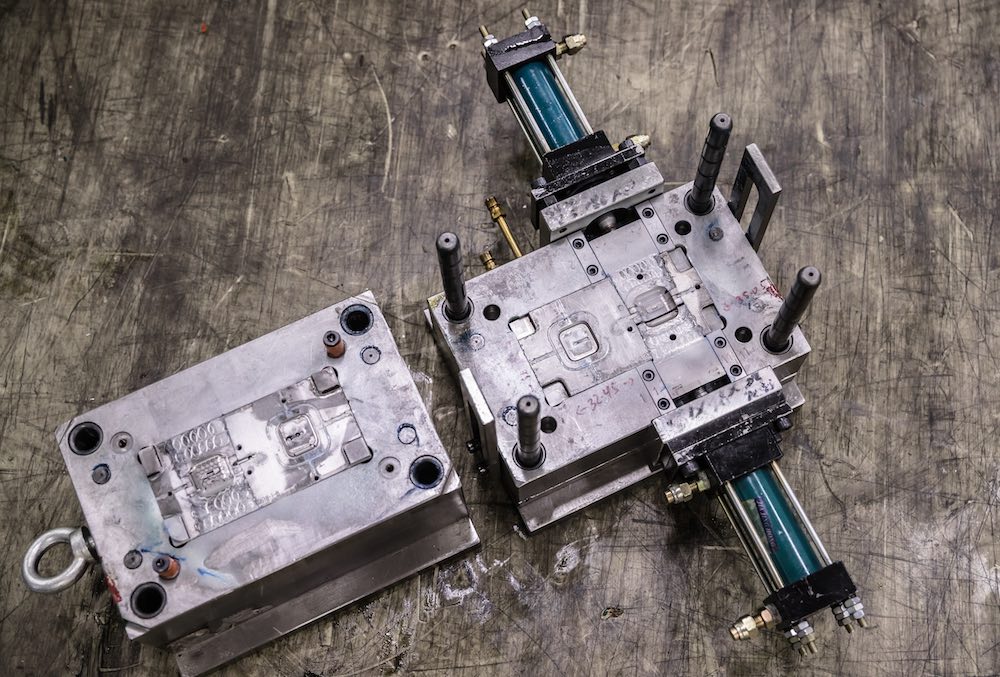

解决方案是通过留下比所需更多的模具钢来确保模具钢安全。测量零件后,通过CNC或EDM很容易将模具钢从模具中移除,但很难将钢添加到模具中。要做到这一点,你需要焊接模具,然后删除钢,使用数控或电火花加工。此外,焊接会导致模具变形,这对模具寿命或零件质量都不是很好。

对于进一步的模具修改,如果塑料零件尺寸超出公差,则需要从模具中移除或添加一些模具钢,以更改模具的形状或尺寸。为了避免这一步,cnc铝测试模具提供了一种快速、廉价的方法来制作模具,获取塑料零件样品,并将塑料零件的关键尺寸与印刷品进行比较。如果任何关键尺寸超出公差,则需要对生产模具进行相应更改(生产模具将在测试模具之后制作)。测试模具的目的是确定哪些尺寸将超出公差,以及哪些关键特性按设计工作。一旦确定了不同流动方向的不同收缩将如何影响尺寸,则可以在制作硬工具时调整3D模型。

填充材料会比未填充塑料更快地磨损模具,因此在使用这些材料时,必须使用硬化钢来制作模具的型芯型腔和镶块。HDT(热变形温度)也将更高,因此该材料可以在更高的温度环境中使用。这增加了超声波焊接的难度。

在某些情况下,纤维会漂浮在可见的塑料零件表面,因此大多数填充塑料零件用于内部零件。为了避免这种情况,可以对模具的型腔进行纹理处理。

如何实现柔性零件:聚氨酯(PU)与硅胶

聚氨酯(PU)和硅胶材料提供了不同的方法来实现软部件。PU使用压缩成型和RTV模具,而硅胶和TPU使用注射成型。硅胶的主要缺点是它有飞边,当飞边被切割或修剪时,总会有残留。此外,当注射成型硅时,模具必须加热,而不是传统的加热材料的过程。注塑TPU更容易加工,同时提供与硅相似的性能。

聚氨酯 (PU)

聚氨酯(PU)分为两类:热固性聚氨酯(PU)和热塑性聚氨酯(TPE)。两者之间的主要区别在于热固性材料在加工时会发生交联,并且不能再次使用。另一方面,热塑性聚氨酯可以回收利用。您可以在这里了解更多关于热固性材料与热塑性材料的信息。

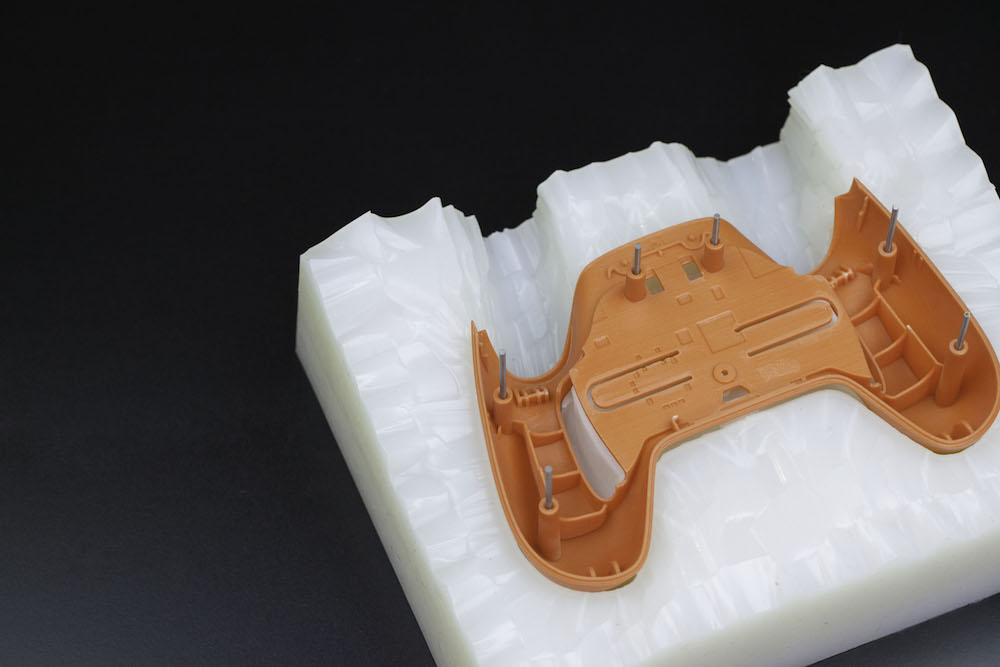

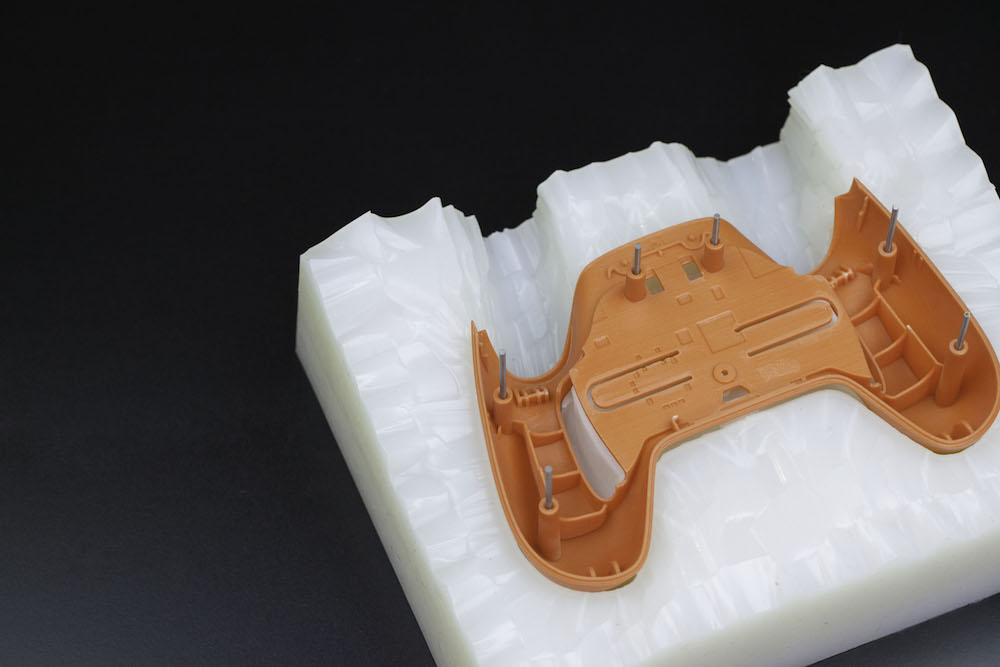

热固性PU主要用于制造原型,通过一种称为聚氨酯浇铸或室温硫化(RTV)的工艺。氨基甲酸乙酯铸件使用由液态硅弹性材料覆盖的母件,该材料将在室温下硬化。一旦硅硬化,母版就被移除,结果是一个柔软、灵活的模具,可以制作出母版的副本。

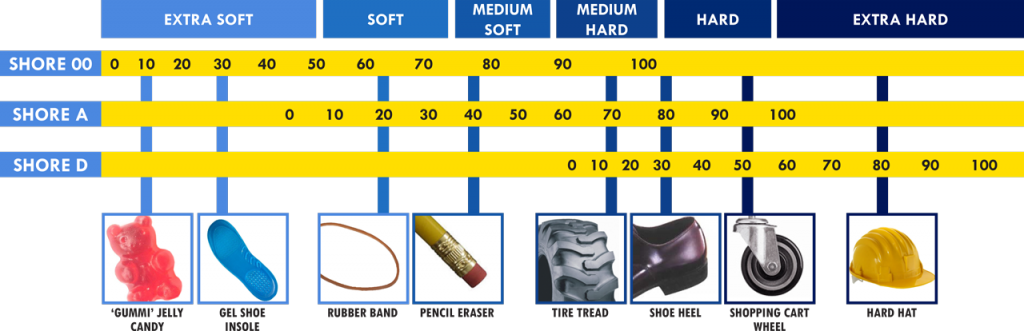

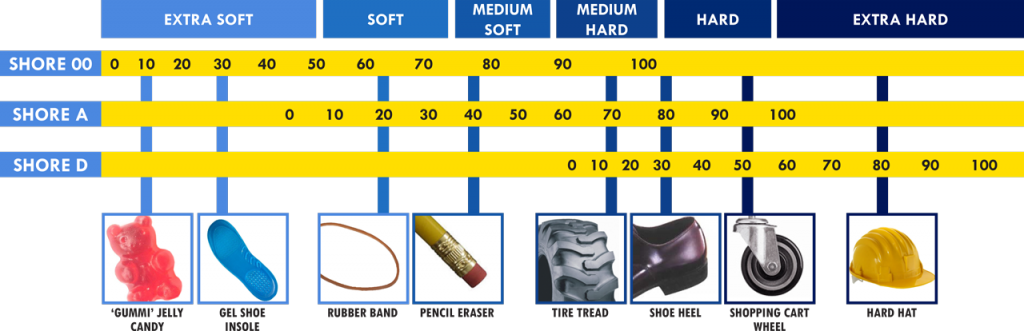

由该工艺制造的零件范围在30A-85D之间。在聚氨酯铸造工艺中,毛边是不可避免的。通常情况下,如果零件是硬塑料,可以手动修剪飞边,并且可以用砂纸打磨伤疤,因此不太明显。但是,当零件像PU一样柔软时,就无法轻易去除毛边。PU比热塑性弹性体(TPE)和聚氯乙烯(PVC)具有更好的耐磨性,因此可用于制造脚轮和鞋底。

热塑性聚氨酯零件可以通过注塑成型,因此分模线可以非常精确(无毛边)。热塑性聚氨酯的硬度范围为65A至85D,因此该树脂可以像橡胶一样柔软,像硬塑料一样坚硬。热塑性聚氨酯通常用于包覆成型,例如用于制造电子线的插孔。与PVC或TPE制成的软线相比,热塑性PU材料制成的软线具有更好的弹性和弯曲测试结果。

硅胶

硅胶是热固性树脂,因此它具有良好的耐热性和耐候性。硅胶零件有三种制造方法:RTV铸造、压缩成型或液体硅胶注射。硅胶不能再加工或回收。

制造柔性零件

如上所述,聚氨酯浇铸是使用软材料制作原型最常用的方法。硬度约为肖氏A 40-50。然而,只有有限数量的样品可以从聚氨酯铸模中制成。

压缩成型通常用于批量生产普通硅胶零件。毛边不可避免,必须手动修剪。客户仍然可以看到疤痕,其厚度从大多数热压缩厚度超过0.2毫米。很少有工厂能制造出0.1毫米的厚度。

通常,压缩成型周期为几分钟。模具材料通常是钢,有许多空腔,以提高生产效率。在设计硅胶零件时,不需要遵循肋/标称壁厚比小于或等于0.6的规则。在大多数情况下,即使存在咬边,也不会在工具中使用侧面动作,可以从工具中手动选择。

液态硅胶注射是一种与注射成型非常相似的工艺,但不同之处在于模具被加热到高温。通常,交付周期长于注塑成型,零件可以与注塑成型零件一样详细,这意味着没有毛边或毛边非常薄。

下图显示了具有不同硬度的典型样品:

注塑成型的其他材料注意事项:流动性(粘度)

在选择材料时,必须考虑材料的流动性。对于非常薄壁的零件或大型零件,流动性很重要。

不同类型树脂的流动性不同。一种树脂会有许多不同的等级;例如,ABS有通用级、高流动级、高冲击级。

ABS材料有很多种,它们具有不同的机械性能和价格。某些类型的ABS非常适合制造具有高光泽饰面的零件;有些型号是制作电镀零件的理想选择;一些具有良好的流动性,用于制造薄壁零件或大尺寸零件。

通常,对于不同等级的相同树脂,流动性越高,机械性能越低。熔融指数(MI)代表树脂的流动性。良好的流动性树脂可用于制造薄壁塑料零件,如手机电池外壳,或大型塑料零件,如婴儿浴缸。

流动性好的树脂: LCP、PA、PE、PS、PP。

中等流动性树脂:ABS、AS、PMMA 和 POM。

流动性差的树脂:PC、PSF 和 PPO。

机械设计

工程性能考虑因素决定了应使用哪种类型的材料。玻璃填充树脂最适合需要耐磨性和强度的坚固部件,如电脑外壳、玩具和其他消费品。相比之下,未填充材料,如ABS或聚碳酸酯,最适用于不需要特别强度的装饰部件。聚丙烯或聚乙烯是用于带有活动铰链的容器或零件的理想设计。

尺寸稳定性

当设计一个塑料零件时,你需要考虑零件与其他零件配合的精度。为了精确配合,重要的是选择尺寸稳定性好的塑料,如PC、ABS或POM。在这种情况下,PA和PP都不是一个很好的选择,因为收缩率、强度和柔韧性将对零件设计不利,这需要与其他部件配合。然而,在必须使用PA或PP的情况下,可以向树脂中添加成核剂以提高尺寸稳定性。

冲击强度

冲击强度代表一种材料的韧性——当冲击强度较低时,它很脆。通常,再生塑料的冲击强度低于未经处理的树脂。玻璃纤维和碳纤维与树脂复合时,冲击强度较低,而载荷和磨损强度较高。

当一个新的塑料零件在设计过程中,重要的是要考虑什么样的力将加载到零件上,力有多大,以及力的频率。例如,手持式电子产品可能会掉落,因此该产品的外壳材料应为PC或PC/ABS。PC塑料几乎具有普通工程塑料中最高的冲击强度。

耐候性和抗紫外线性

当塑料在室外使用时,塑料部件应具有良好的耐候性和抗紫外线性。ASA是一种具有良好耐候性和抗紫外线性的树脂。其机械性能与ABS相似。

在必须使用另一种树脂的情况下,可以选择在树脂中添加紫外线稳定剂和耐候剂。但是,任何塑料树脂在使用前都应进行彻底测试,以确保其符合产品要求。

温度注意事项

在选择树脂时考虑温度也是很重要的。发动机工作时,发动机壳体中的温度约为70℃-90℃,因此发动机壳体中的所有材料都应能够承受该温度。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑